AnkerMake M5 おすすめ設定と品質向上と謎、これからのこと

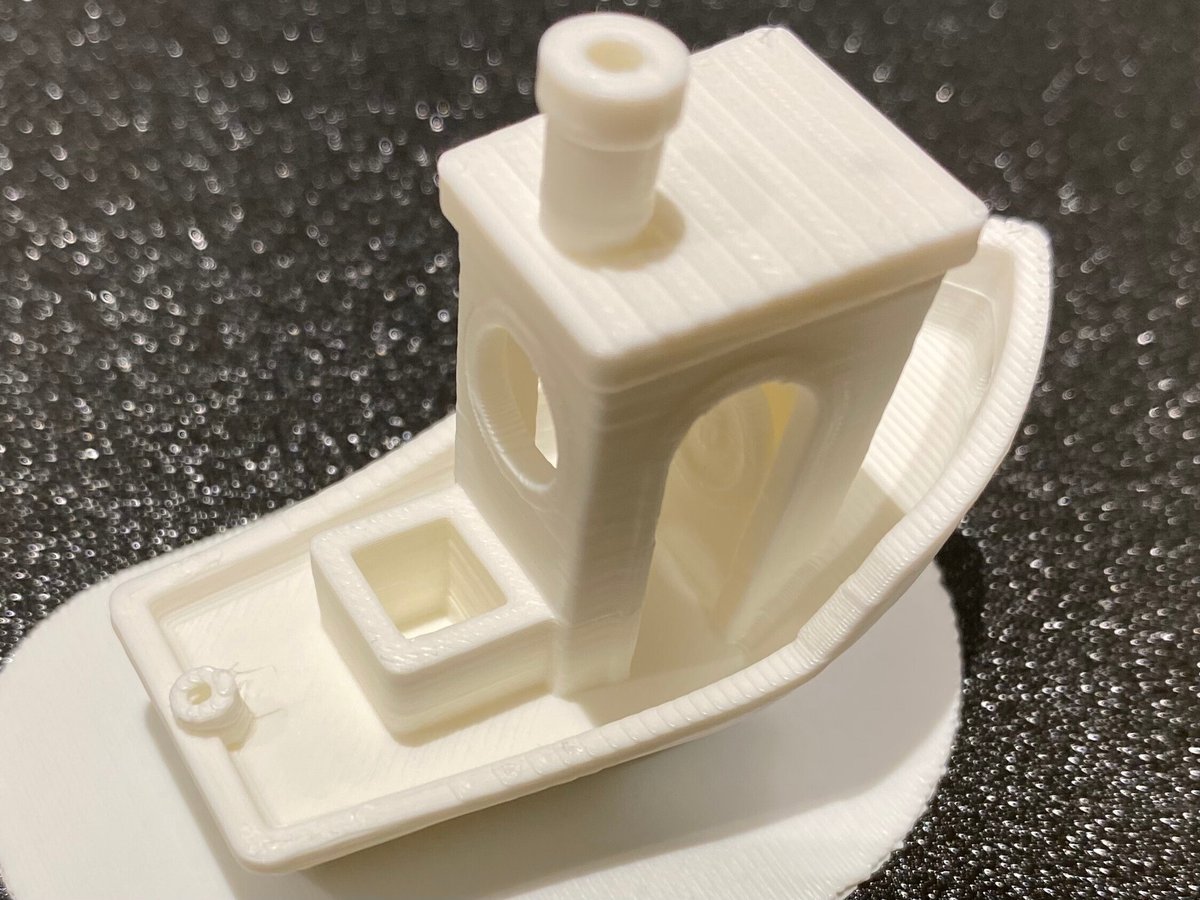

この記事を書いてから、まとまった時間が取れたのでAnkerMake M5で3D Benchyを出力しながら実験と考察を繰り返してしました。

いろいろ試して良い設定が見えたところもありつつ、ある日突然に品質が向上しまして、物足りない→まあまあ良いぞ!というレベル感に至りました。

ここまでやったことや困っていること、今後の見通しについて書きたいと思います。

何をすると良いのか?

実は因果関係がよくわからずモヤモヤしているのですが、それについては後半に回します。

とにかく良い造形を得られることは良いことです。対症療法的ではありますが良い結果を得る方法がわかってきました。

スライサー・ファームウェアをアップデートしたら出力設定を作り直す

4〜5月の頃に試行錯誤して作った設定がスライサーに保存してあったのですが、それが悪影響を及ぼしていたのかもしれません。スライサーのアップデートがあるたびに設定を作り直した方が良いかもしれません。

不便だなぁ…

インフィルは10→20〜25%に上げる

スライサーのデフォルト値の10%ではトップが乱れやすいです。高速性のためにデフォルト設定を攻めすぎではないでしょうか。

Prusa SlicerやUltimaker Curaでは20〜25%が一般的です。これに倣って20〜25%にしたところ3D Benchyの屋根に穴が開く現象は解消しました。

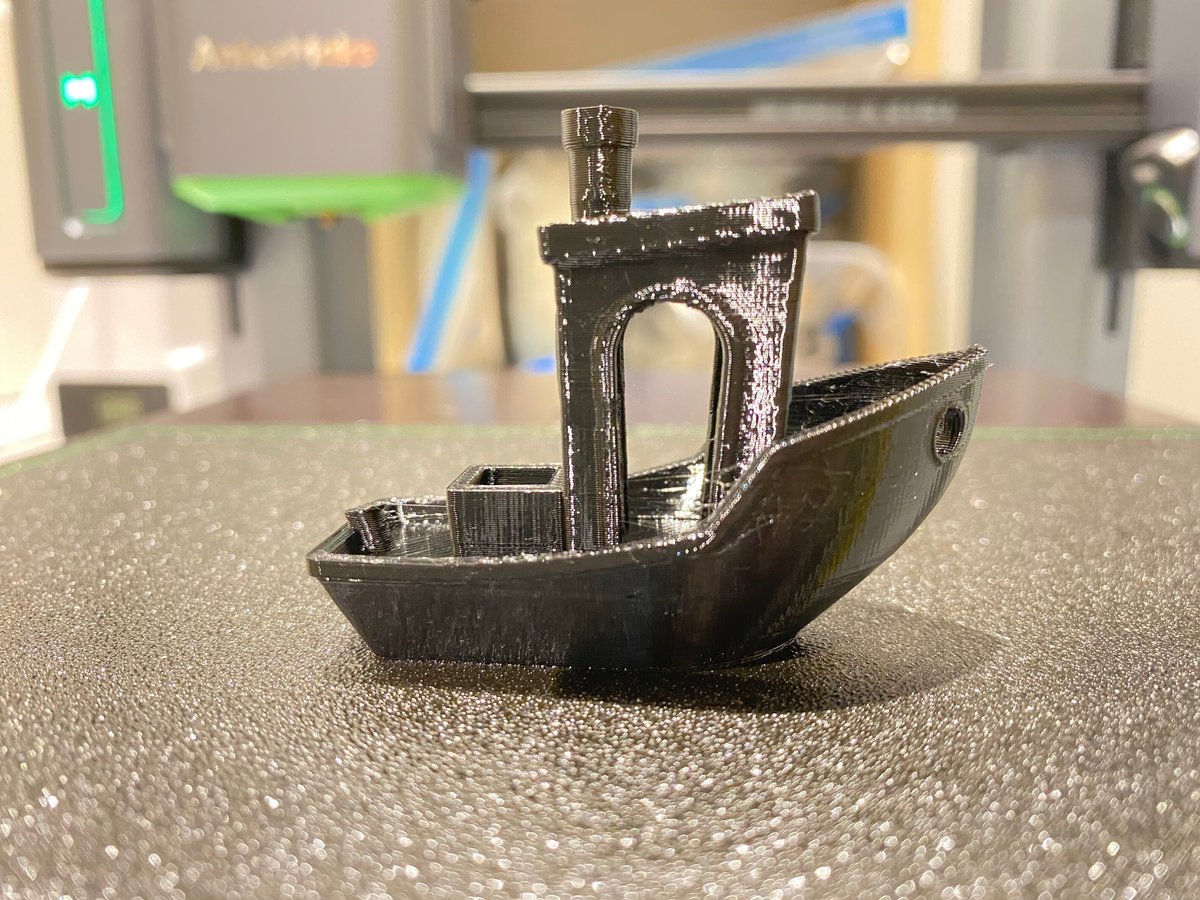

ABSは少し冷却して出力する

Polymaker PolyLite ABSの推奨設定に準じて冷却をOFFにしたところ、造形品質としては良いものではありませんでした。

今回、敢えてスライサーの標準設定のファン速度75%で印刷したところ、良い造形品質を得られました。

そもそもABSを冷却しながら造形することは推奨されていません。層間の強度が落ちて剥がれやすくなります。

実際に4月ごろに冷却ファンONで印刷したら全部の層がパリパリに剥がれていきました。しかし直近ではそれが解消し、十分な強度を得られました。

十分ではあるのですが、少し強度が落ちます。船の甲板より上の半分はラジオペンチで掴んで捻ると、粘りを感じない程度に積層に沿って割れます。冷却なしの場合はグッと粘った後に割れる感じです。造形を取るか強度を取るかバランスが難しい…

これはフィラメントとプリンターの相性や室温も関わってくるので一概には言えませんが、AnkerMake M5とABSの組み合わせにおいては、少しだけ冷却してやると良さそうです。

ラジオペンチで割ると断面に粘りが見られない。

冷却で少し層間の強度が犠牲になる

インフィルが少ないにも関わらず、粘ってから千切れるように折れる。

このため断面が荒れてる。強い証。

ABSを冷却して出力する場合はラフト必須

ABSで出力する多くの場合でラフトを使うかと思います。

AnkerMakeではPEIシートの凹凸が強いので、冷却なしであればラフト無しでも印刷出来る場合があります。

しかし冷却する場合では2mmくらい積層した段階で剥がれがちです。

ABSは250mm/s(5倍速)も500mm/s(10倍速)も可能

250mm/sでも500mm/sでもあまり変わりませんでした。

そもそもフィラメントの推奨は50mm/sなので、それよりも早く安定して造形出来ていることが凄いです。

あまり区別がつかないくらい、概ね良い品質

※ その後、ABSの出力は、ちょっと無茶をして大きく改善しました。

TPUは50mm/s(1倍速)を推奨

スライサーのTPUのデフォルト値では印刷速度に100mm/sが設定されています。この印刷速度では、3D Benchyの船体の先端部に乱れが生じました。柔らかいTPUフィラメントに良いとされるダイレクトエクストルーダー方式でも限界がありそうです。

AnkerMakeの個性は失われますが、思い切って50mm/s(1倍速)で印刷すると良いと思います。

左がTPU 100mm/s 先端が荒れる

PETGは250mm/s(5倍速)までを推奨

改めて印刷速度500mm/s(10倍速)も試してみたのですが、残念ながら印刷の乱れが発生しました。PETGでは250mm/s(5倍速)での印刷速度に留めると良さそうです。

もしかすると効果があったかもしれないこと

有効だった実感はありませんが、当時にやったことを備忘録も兼ねて書いておきます。

ベルトテンションの調整

ちょっと緩くなっていたので張り直しました。ただ、これだけで3DBenchyの煙突の精度は変わらなかったので効果の程は不明です。

とはいえ、時間経過で伸びが発生する部分なので定期的にチェックすると良いです。

コールドプル

Prusaの手順に則って実施しました。ただ、汚れがそんなに無かったですし、効果の程は不明です。

残りわずかになったフィラメントの余りでやると良いのではないでしょうか。

ノズルが摩耗して穴が大きくなっていた?

これで品質良くなっているとしたらダメなのですが、結構減っていました。0.4mmノズルだったはずが、0.5〜0.6mmになっているような。

0.4mmだった穴が0.5〜0.6mmに広がっているので廃棄

あまり効果がなかったこと

リニアアドバンスの計測と調整

スライサーのデフォルト値と0.01変わるかどうか…という結果でした。

これは使用するフィラメントの選定が良かったのかもしれません。

これに至った経緯

しばらくの間、色々な設定で3D Benchyを印刷したり、良いサポートの生やし方やオーバーハングの限界を探っていました。

個人的にFDMTestよりも短時間でいろいろ確認できる3DBenchyの方が好きなんですよね。

そんな中、2023/06/05週にv3.0.23ファームウェアを適用し、v0.9.34_1のスライサーにアップデートしまして、そのままこのプリンターで初めてTPUで3D Benchyを出力しました。これが前述のようにすごく綺麗に出力されたのです。

TPUは3Dプリンターでの出力が難しいとされています。ABSの出力品質があまり良くないのにTPUが綺麗なのは、良いことですが奇妙です。

そこで、スライサーの設定を初期化してABSを出力してみたところ、これも前述のように綺麗になりました。

職業柄、アップデートしたら急に出来るようになりました!というのは気持ち悪いので因果関係を明らかにするべくリリースノートを探したのですが、詳細なリリースノートが見つかりません。GitHubにそれらしいものはあるのですが、リリース番号が歯抜け…

なぜ、よくわからなくなっているのか?

造形品質の上がり幅が、スライサーの設定変更で起こるレベル以上だと感じたためです。

具体的には3D Benchyの煙突の断面の円形状がわかりやすいです。

250mm/s(5倍速)出力の煙突の真円度を、アップデート前後で比較してみます。

アップデート後の真円度が良いです。

しかも、アップデート前のものは造形難易度の低いPLA+、アップデート後の方は難易度が高いABSを同じ速度で出力した結果です。

煙突の円の断面に注目

昔のPLA+だけ歪みが強く出ている

この煙突の部分は後述する温度やインフィル、冷却の設定というよりもノズルのXY面の動きの精度が強く影響します。このため、ファームウェアやスライサーの何かに改善が入って、プリンターの動き方そのものが改善しているのでは?という見立てです。

前述の通りリリースノートが見つからないので憶測になってしまいますが。

AnkerMake M5との今後の付き合い方

アップデートするかどうか

頻繁に発生するアップデートがポジティブな内容であれば積極的に適用して行きたいですし、今回起きたことは期待が持てる内容でした。

ただし、アップデート内容の詳細をユーザー側が知れる状態に無いので、どのような変化が起こるのかわからず、良くなることに賭けてアップデートをしている状態です。実際に賭けに負けて悪化したこともあって、4月頃にアップデートしたら一定時間稼働後にWiFi接続不能になるトラブルが連続して発生してもうダメかと思ったことがありました。今は解消しています。

これに関しては、リリースノートとしてわかりやすく公開してくれたらと思います。もしご存じの方がいらっしゃったらコメント等で教えて欲しいです、切実に。

個人的には、何かしら改善されている可能性に賭けてアップデートし続けてみようと思います。

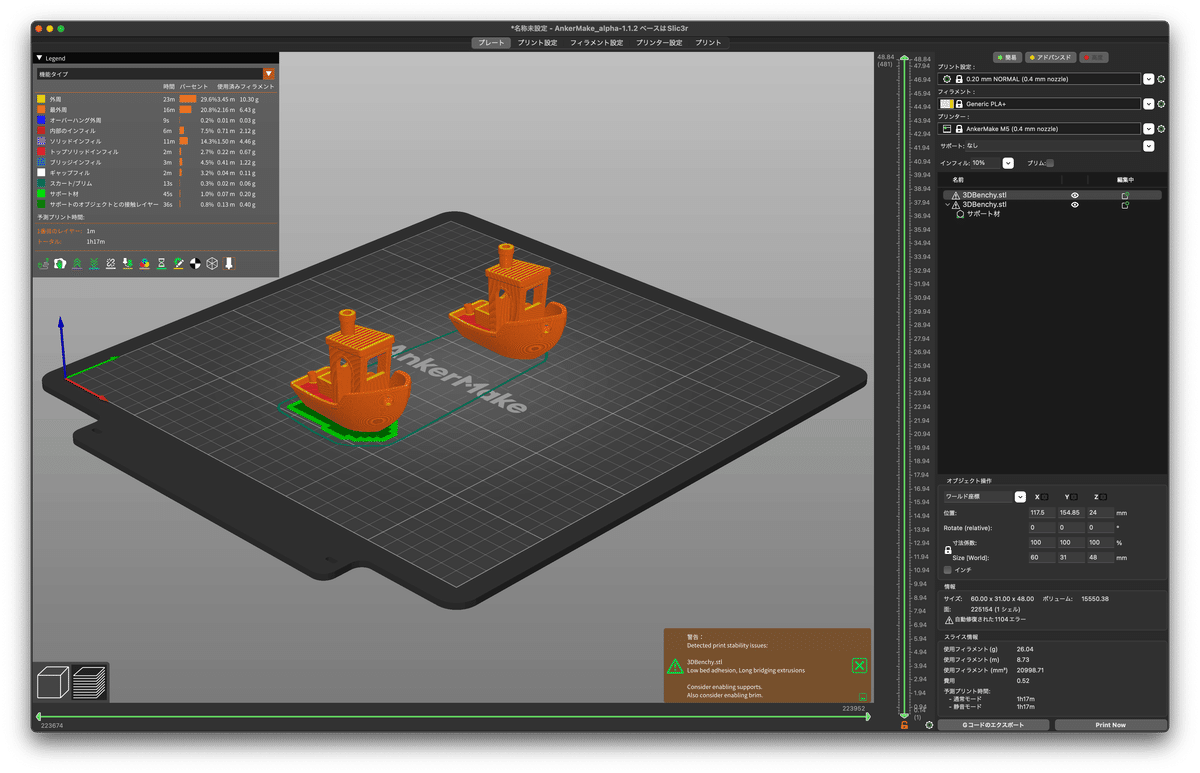

純正スライサーは大幅に変更予定 影響大かも?

スライサーのアップデートが改善の要因かどうかわかりませんが、わかりやすく大きなインパクトが発生する予定です。

現行のCuraベースからPrusa Slicerベースに移行する予定であると公式にアナウンスされています。

実際にGitHubにはコンパイル済みのスライサーがあります。

名称はAnker Studioという名称になるのかな?

実際に手元で動かしてみたところ、とてもPrusa Slicerにそっくりというか、ほぼそのままでした。

これはこれで、Prusa Slicerを使い慣れている人にとっては良いと思います。

ただ、これによって過去のCuraベースでの知見がAnker側でもユーザー側でも失われてしまうかもしれません。今、AnkerMake M5で設定を頑張るよりも、将来的にPrusa Slicer版のAnker Studio(仮)が安定してから頑張るのが良いと思います。

さらなる影響大の要素 MMUの登場とエクストルーダー変更

ファームウェアとスライサーだけでなく、ハードの予定にも注目する必要があります。

AnkerMake M5用のMMU/AMSとなるV6 Color Engineの存在です。

ここに、エクストルーダーに関する記述があります。

Q: Will we have to switch back and forth between the extruders to use the V6? What's involved in hooking up V6 to M5, and how quick and easy is it to convert M5 back to normal operation?

A: V6 comes with a separate extruder and supports high-speed multi-color printing. If you want to print multi-color models, you need to replace the original extruder on your printer with the V6 extruder.

As for switching extruders, that's easy. The V6 and M5 extruders use the same backplane, so they connect to the X-axis in the same way. The M5 structure is also designed to be taken apart quickly for easier switching. Finally, V6 is designed to connect and be ready to use. You can switch back to an M5 extruder anytime for higher speed with a single filament.

Q: V6 を使用するには、押出機を行き来する必要がありますか? V6 を M5 に接続するには何が必要ですか?また、M5 を通常の動作に戻すのはどれほど迅速かつ簡単ですか?

A: V6 には別個のエクストルーダーが付属しており、高速多色印刷をサポートしています。マルチカラー モデルを印刷する場合は、プリンタの元のエクストルーダーを V6 エクストルーダーに交換する必要があります。

エクストルーダーの切り替えは簡単です。V6 押出機と M5押出機は同じバックプレーンを使用するため、同じ方法で X 軸に接続します。M5 構造は、切り替えを容易にするために素早く分解できるように設計されています。最後に、V6 は接続してすぐに使用できるように設計されています。いつでも M5 エクストルーダーに切り替えて、単一フィラメントの高速化を実現できます。

もしかすると本体側のエクストルーダーや印刷ヘッドの交換が必要そうな記述があります。エクストルーダーが変わると印刷時の挙動が変わるはずです。これは良くも悪くも影響が大きそう…

そうではなく、印刷ヘッドにフィラメントを供給するPTFEチューブを差し替えるだけだとしても、フィラメント供給の挙動が変わるということは同様に印刷時の挙動は変わります。

つまりV6の登場前後でまた勝手が変わるでしょう。さらに今頑張るべきなのか悩ましい状況です。

まとめ

AnkerMake M5で高速機の動向をキャッチアップしている?

4月からずっと振り回されて今に至っているので、安定して使えていそうなPrusaを羨ましく感じつつ、高速機の熟成の過程に触れることができたのは良い経験だった気もします。

最近SNSを見ていたらCreality K1のフィラメント送りの問題や独自スライサーに苦戦している話をちらほら見かけて

「あ!これAnkerMakeでやったところだ!」

みたいな共感がありました。

少し早めに家庭用高速機ノウハウあるあるをキャッチアップ出来ていたのかもしれません。(もしかするとEnder5 S1ユーザーはそれよりももっと早かったのかも)

今後のアップデート内容から今頑張るべきなのか?と書きましたが、高速化トレンドはしばらく続くと思うので、それに追従するために触り続ける意義はあるのではないでしょうか。

FDM/FFFの高速化の次のトレンド、マルチマテリアル・多色印刷

AnkerMake V6に触れたので複数のフィラメントを扱うためのMMU(Multi Matelial Unit)やAMS(Automatic Material System)と呼ばれる技術について紹介したいと思います。

簡単に言うと、複数のフィラメントを自動で切り替えてくれる仕組みです。

高速機のトレンドに埋もれがちなのですが、PrusaやPalette 3など、新しいところだとBambuLab X1 Carbonがじわりと技術水準を上げてきた分野だと感じています。特にBambuLab X1 Carbonがすごく良さそうで、本体合わせて20〜25万円の価格帯かつ純正の構成で実現できる時代が急に来たような印象です。

これらはまだ紙のプリンターのようなフルカラーの色表現能力は無いですし、複雑な機構が増えるのでメンテナンスの頻度とトラブルの可能性は上がりますが(Prusa MMU2やPallete 3は苦労する話がちらほら…)

そもそも単色印刷よりは色が多いに越したことはない。

複数の異なるフィラメントや水溶性サポートを同時に使える。

フィラメントの入れ替え作業無しに切り替えられる&スタンバイできる。

1リール1kgのフィラメントを複数連続して供給できる。

モデルによってはフィラメントの乾燥状態を保てる

といった多くのメリットがあります。色が増えることも良いですが、自動で多数多種のフィラメントを扱えるメリットが大きいです。

高速化はPLA系樹脂の物性的な限界で近いうちに一旦の頭打ちを迎えて精度を上げる段階に入って、トレンドとしては枯れた当たり前な状態を迎えると思います。この時にもしかするとMMUが今よりもより扱いやすくなって流行り始める、かもしれません。

その点でAnkerMakeはM5もV6も絶妙なタイミングで投入してきているのかもしれません。ただし、最初は扱いに苦戦する気がしています。

最後に

色々ありましたが、ひとまず使い物になりそうでホッとしていますし、色々と考えさせられたり勉強になってたんだと思いました。

と、前回は悪いこともそこそこ書いてしまったので、このnoteは少し慌てて書きましたw

AnkerMake V6が実際にいつ販売されるか、まだわかりませんがチャレンジしたいですね。