AnkerMake M5でABSを強く美しく出力させようと頑張ったら成功したけど危なかった

以前にAnkerMakeでABSも出力できた話をしましたが、積層間の強度に課題がありました。ちょっと力を加えただけでポテチのような手応えでクリスピーに剥がれます。

今回はこれを改善して、ABSをなんとかして使えるように頑張ってみます。

考えられる原因

積層間の熱溶解による接合が十分でないことが原因として考えられます。冷却FANを停止してしまえば十分に接合するのですが、柔らかい状態の上に積層してしまい形状がドロドロ状に崩れてしまいます。

そこで、強度と形状を両立する適度な冷却具合と手法を探っていきます。

より詳しく理解するには

この問題に対してより解像度を上げて対処するためには、熱溶解方式の3Dプリンターが積層を接合している方法や、ABSの加熱による変化について理解する必要があります。特にガラス転移点。

以下にて、とてもわかりやすい記事を紹介します。

テストに使う形状

100 x 100 x 80mm 2mm厚の箱を印刷します。高さを少し低くしているのは時間を少し短縮したかったためです。たまに時間が足りずに出力中断することも…これを敢えてInfill 100%で隙間なく出力します。

一見すると単純な形状ですが、実際には収縮による応力の影響を強く受けるため難易度が高い形状と印刷設定です。わざとそうしています。

これを綺麗に強度を保って出力できるようになれば、多くの場合でABSを安定して使用できるはずです。

テスト結果

以下の条件とフィラメントの組み合わせで出力を試みました。

FAN 50% Polymaker PolyLite ABS

FAN 50% Sunlu ABS

FAN 20% Polymaker PolyLite ABS

結果としては、全て造形中に側面が割れました。収縮の応力が強いのでパァンッという破裂音と共に割れます。

ここまでの考察

ABSを室温まで冷却した時に発生する収縮応力に耐えることは不可能と断定しました。最近のABSフィラメントならもしかして…と思ったのですが、そう甘くはなかったです。

ABSは保温しながら出力しましょう、というこれまでの常識の通りなので新しさが無いのは残念ですが、Xで簡易に実施する方法を教えてもらったのでやってみようかな?という気持ちになれました。感謝です。

自分はMEGA-Sには90Lのゴミ袋を被せてABSを印刷していましたけど、効果ありました。

— Tomorrow56𝕏 🧠� 10/14-15 MFT E-03-03 (@tomorrow56) August 22, 2023

AnkerMakeとエンクロージャー

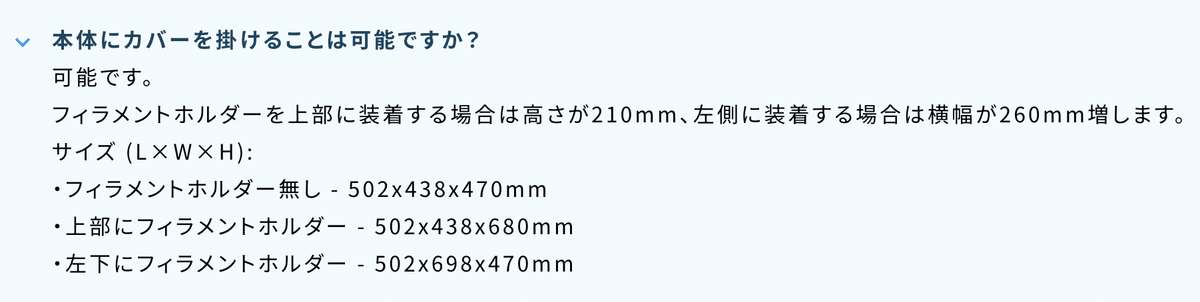

AnkerMakeのFAQにはカバーをかけることが可能と記載されています。

取扱説明書には〜35℃で使用するように記載されているのですが、FAQには可能と書いてあるので大丈夫なのでしょう、そんなに温度上がらないでしょう。

この時はそんな風に思っていました…

仮設エンクロージャーの制作

ここから先の手法はリスクを伴います。真似しないでください。

今回はあくまで一時的な検証なので、いわゆるプチプチ(ポリエチレン気泡緩衝材)で3Dプリンターを覆う形に作りました。サイズは約600mm角です。これで35℃くらいで内部を保温することを目指します。

なお、これを見て不安を感じた人は正常だと思います。

この素材をエンクロージャーに使わないで下さい。

プチプチの素材、ポリエチレンの耐熱温度は70〜110℃です。

素材の耐熱温度に余裕がありません。

せめて難燃性素材でエンクロージャーを作成すると良いと思います。

開放型のプリンターとエンクロージャーのリスク

開放型の3Dプリンターを扱うテクニックとしてエンクロージャーを設置して庫内温度を保つ手法は定番かと思います。それもあってAnkerMakeのFAQでも記述があるのでしょう。

しかし、個人的にはハイリスクな手法だと考えています。

特にモーターやモータードライバー、ホットエンドのヒートシンクが過熱によりダメージを受ける可能性があります。スイッチング電源は多くの場合使用温度が50℃以上と余裕がありそうですが、だからといって高温にすべきではありません。

エンクロージャーを常用する場合、エンクロージャーを標準搭載したモデルや純正オプションがあるモデルの導入を検討すべきです。

テスト結果(エンクロージャーあり)

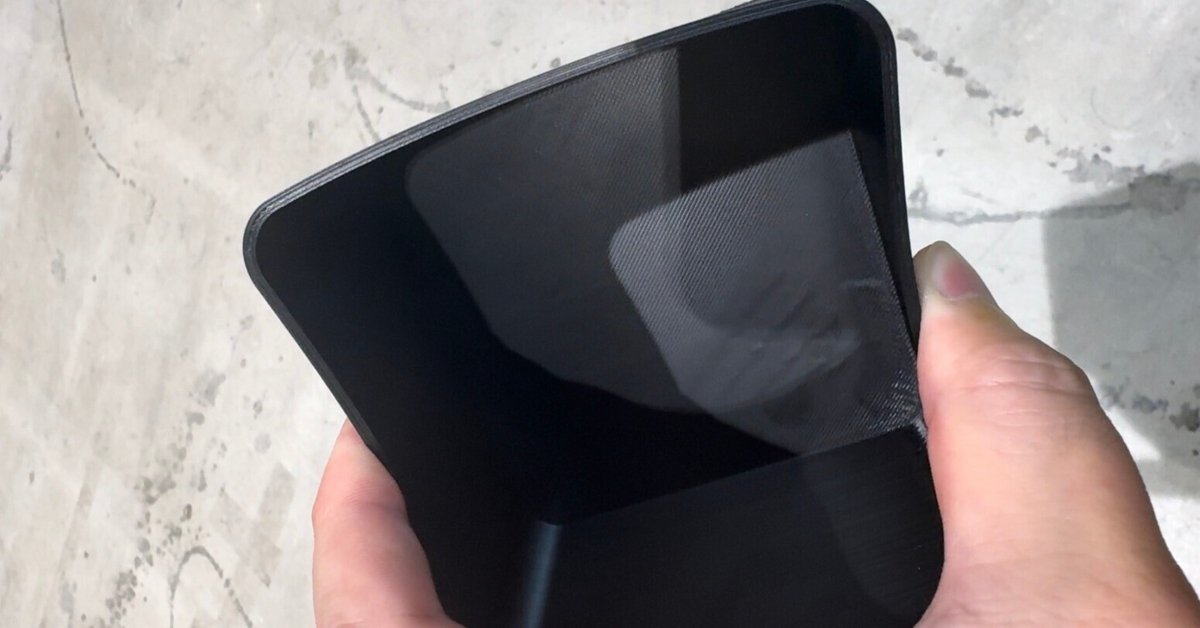

力を加えて変形させている動画があるので、Xで当時投稿した内容と併せて紹介します。

FAN 50% Polymaker PoliLite ABS

割れない!力を加えても柔軟性があり耐えます。

側面はちょっとシワが出ています。

AnkerMakeと仮設エンクロージャーとABS 2mm厚の箱、もうちょっと積層を綺麗に出せないもんか…次は冷却強めてみよう。

— ぃとじゆん (@xitopure) September 26, 2023

なお、積層の強度的にはバッチリだと思う。割れない。 pic.twitter.com/31TnGrLB2S

FAN 100% PolyMaker PolyLite ABS

このABSはシワが出やすい傾向があるので思い切って冷却してみましたが…冷やしすぎでした。力を加えるとキレイに割れます。残念。

なお、AnkerMake仮設エンクロージャーでABS冷却全開は流石に無謀だった。当たり前だけどエンクロージャー無い時よりは圧倒的に粘ったけどパキパキ。

— ぃとじゆん (@xitopure) September 26, 2023

冷却は30%か50%前後に美味しいところがありそうな気がするけど外気温次第なところもあるからなぁ… pic.twitter.com/FW8awAqPAb

FAN 50% Sunlu ABS

力を加えると柔軟性があり少し耐えたのちに割れました。

AnkerMakeエンクロージャーABSチャレンジ、惜しかった。冷却もうちょっと弱くしたら勝てる。だいたい理解した。

— ぃとじゆん (@xitopure) October 3, 2023

序盤の底面のシワの具合の時点でちょっと嫌な予感はしてた。 pic.twitter.com/GOramOTXRT

FAN 30% Sunlu ABS

割れない!!力を加えても柔軟性があり耐えます。

側面は光の当たり具合によってはシワが目立ちますが、そこそこきれい。

AnkerMake M5のABS印刷極めたわ。

— ぃとじゆん (@xitopure) October 11, 2023

激安フィラメントでも綺麗&割れない。

ちゃんとしたエンクロージャー買って強化する価値あるな。そして、プチプチ二重で庫内46℃まで上がるんだ… pic.twitter.com/LEQruE8ICf

内部の温度について

最初の1時間くらいは30〜35℃程度だったので油断していました。3時間経過したところ温度が上がり過ぎました。

荒い作りのエンクロージャーでここまで温度が上がるとは想定外でした。

繰り返しますが、真似しないでください。温度管理がとても難しいです。室温にもよりますが温度が上がりすぎる可能性が高いです。AnkerMakeはそれでも動き続けてしまいます。

まとめ

ABSを出力する際にはエンクロージャーで保温することが必須という常識を再確認する結果となりました。

残念ながら現時点ではAnkerMakeならなんとかしてくれる、最近のフィラメント素材なら…ということはなく、物理的に越えられない壁があります。

AnkerMakeに限らず、ABSを多用する場合はエンクロージャー付きの3Dプリンターを検討すべきです。

また今回ように開放型の3Dプリンターにエンクロージャーを被せる方法では、内部の温度を取扱説明書に記載されている範囲に管理することが困難です。AnkerMakeに社外品のエンクロージャーを設置して常用するべきではありません。

温度だけでここまで改善するということは、AnkerMakeそのものは良い精度で動いていると言えます。そのポテンシャルを生かせないのは勿体無いです。安全に使えるAnkerMake純正のエンクロージャーキットがあったら良いのですが。

色々ありましたが今回やりきったことで、AnkerMakeはPLAとPETGとTPUのみで使用する決心がつきました。

おまけ Bambu Lab X1

特に工夫することもなく、AnkerMakeよりも綺麗で強度がある出力が得られます。所要時間はAnkerMakeの半分の1時間半。すごすぎる。

この記事が気に入ったらサポートをしてみませんか?